Руководства на все автомобили

1. Введение

2. Паспортные данные автомобиля

3. Технические данные и характеристики автомобилей

4. Органы управления и приборы

5. Двигатель

5.0 Двигатель

5.1. Двигатели ЗМЗ-4025, -4026

5.2. Двигатели УМЗ-4215С*, УМЗ-42150*

5.3. Двигатели ЗМЗ-4061, ЗМЗ-4063

5.3.1 Двигатели ЗМЗ-4061, ЗМЗ-4063

5.3.2 Корпусные детали

5.3.3 Кривошипно-шатунный механизм

5.3.4 Газораспределительный механизм

5.3.5 Система смазки двигателя

5.3.6 Система вентиляции картера

5.3.7 Система охлаждения

5.3.8 Система питания

5.3.9 Система рециркуляции отработавших газов

5.3.10 Особенности технического обслуживания двигателя

5.3.11 Диагностика технического состояния двигателя

5.3.12 Ремонт двигателя

6. Трансмиссия

7. Ходовая часть

8. Рулевое управление

9. Тормозная система

10. Электрооборудование

11. Кузов автомобиля

12. Техническое обслуживание

13. Приложения

Ссылки на другие сайты

Автомобиль ГАЗ 2705 (Газель)Все автомобили » ГАЗ 2705 (Газель) . 5.3.3 Кривошипно-шатунный механизм5.3.2. Кривошипно-шатунный механизмПоршни. Поршни отлиты из высококремнистого алюминиевого сплава и термически обработаны. Головка поршня цилиндрическая. Днище поршня — плоское, с четырьмя цековками под клапаны, которые предотвращают касание (удары) о днище поршня тарелок клапанов при нарушении фаз газораспределения, вызванном, например, обрывом цепи привода распределительных валов. В верхней части цилиндрической поверхности поршней проточены три канавки: в двух верхних установлены компрессионные кольца, а в нижней — маслосъемное. В верхней части юбки поршня выполнены по два отверстия с обеих сторон с выходом в канавку под маслосъемное кольцо, которые служат для отвода масла, скапливающегося под маслосъемным кольцом. Юбка поршня овальная в поперечном сечении и бочкообразная — в продольном. Большая ось овала расположена в плоскости, перпендикулярной оси поршневого пальца. Величина овальности поршня составляет 0,514— 0,554 мм. Наибольший диаметр юбки поршня в продольном сечении располагается ниже оси поршневого пальца на 8 мм. Диаметр юбки в продольном сечении плавно уменьшается и в направлении к днищу, и в противоположном направлении. Максимальное уменьшение диаметра на кромке фаски под нижней канавкой составляет 0,047—0,056 мм. На нижней кромке направляющей части юбки максимальное уменьшение диаметра составляет 0,009—0,018 мм. В тело поршня между нижней канавкой и отверстием под поршневой палец залита стальная терморегулирующая вставка, служащая для уменьшения деформации поршня при нагревании до рабочей температуры и уменьшении первоначальных монтажных зазоров при сборке. Поршни устанавливаются в цилиндры одной и той же размерной группы с зазором 0,036—0,060 мм. Для обеспечения требуемого зазора поршни и цилиндры блока разделены (по диаметру) на пять групп, обозначенных соответствующей буквой (А, Б, В, Г, Д), которая выбивается на днище поршня и наносится краской на наружной поверхности в верхней части блока, с правой стороны. Для улучшения приработки рабочая поверхность поршней имеет специальный микрорельеф. Чтобы поршни работали правильно, они должны быть установлены в цилиндры в строго определенном положении. Для этого на боковой стенке у одной из бобышек под поршневой палец имеется отлитая надпись «ПЕРЕД». В соответствии с этой надписью поршень указанной стороной должен быть обращен к передней части двигателя. Поршневые кольца.

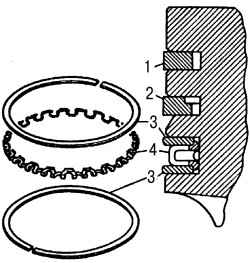

Компрессионные кольца отлиты из чугуна. Верхнее кольцо 1 (рис. 4.114) имеет бочкообразную рабочую поверхность для улучшения приработки и покрыто слоем пористого хрома; рабочая поверхность нижнего кольца 2 покрыта слоем олова толщиной 0,006—0,012 мм или имеет фосфатное покрытие, которое нанесено на всю поверхность, толщиной 0,002—0,006 мм. На внутренней поверхности нижнего компрессионного кольца имеется выточка. Это кольцо должно быть установлено на поршень выточкой вверх, к днищу поршня. Нарушение этого условия вызывает резкое возрастание расхода масла и дымление двигателя. Маслосъемное кольцо — сборное, трехэлементное, состоит из двух стальных кольцевых дисков 3 и одного двухфункционального расширителя 4, выполняющего функции радиального и осевого расширителей. Рабочая поверхность кольцевых дисков покрыта слоем хрома. Поршневые пальцы. Поршневые пальцы — плавающего типа (они не закреплены ни в поршне, ни в шатуне), изготовлены из низколегированной хромоникелевой стали, наружная поверхность пальца подвергнута углеродонасыщению на глубину 1,0—1,5 мм и закалена нагревом ТВЧ до твердости НRСэ 59—66. Наружный диаметр пальца — 22 мм. Осевое перемещение пальца ограничивается стопорными кольцами, установленными в канавках бобышек поршня. Стопорные кольца изготовлены из круглой пружинной проволоки диаметром 1,6 мм. Чтобы предупредить стук пальцев, их подбирают к поршням с минимальным зазором, допустимым по условиям смазки. Шатуны. Шатуны — стальные, кованые со стержнем двутаврового сечения. В поршневую головку шатуна запрессована тонкостенная втулка из оловянистой бронзы. Кривошипная головка шатуна разъемная. Крышка кривошипной головки крепится к шатуну двумя болтами со шлифованной посадочной частью. Болты крепления крышек и гайки шатунных болтов изготовлены из легированной стали и термически обработаны. Гайки шатунных болтов имеют самостопорящуюся резьбу, и поэтому дополнительно не стопорятся. Крышки шатунов нельзя переставлять с одного шатуна на другой. Для предотвращения возможной ошибки на шатуне и на крышке (на бобышке под болт) выбиты порядковые номера цилиндров. Они должны быть расположены с одной стороны. Кроме того, пазы для фиксирующих выступов вкладышей в шатуне и крышке также должны находиться с одной стороны. Для охлаждения днища поршня маслом в шатуне выполнены отверстия: в стержне — диаметром 5 мм, в верхней головке — 3,5 мм. Для обеспечения динамической уравновешенности двигателя суммарная масса поршня, поршневого пальца, колец и шатуна, устанавливаемых в двигатель, может иметь разницу по цилиндрам не более 10 г, что обеспечивается подбором деталей соответствующей массы. Коленчатый вал. Коленчатый вал отлит из высокопрочного чугуна, пятиопорный, имеет для лучшей разгрузки опор восемь противовесов. Вал динамически сбалансирован: допустимый дисбаланс — не более 18 г·см на каждом конце вала. Диаметр коренных шеек — 62 мм, шатунных — 56 мм. Коренные и шатунные шейки связаны отверстиями в щеках вала. Полости в шатунных шейках закрыты резьбовыми пробками и предназначены для дополнительной очистки масла, поступающего на шатунные шейки. Масло к коренным шейкам проводится по каналам в перегородках блока из масляной магистрали, к полостям шатунных шеек — по отверстиям в щеках вала из канавок в верхних вкладышах коренных шеек коленчатого вала.

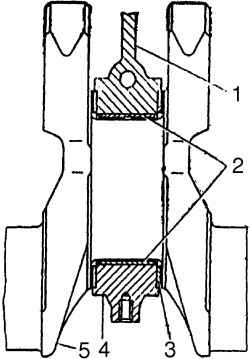

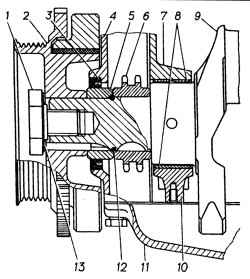

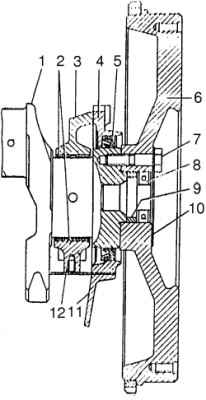

Осевое перемещение коленчатого вала ограничивается упорными сталеалюминиевыми полушайбами 3 (рис. 4.115), расположенными по обе стороны среднего (упорного) коренного подшипника. Полушайбы антифрикционным слоем обращены к щекам коленчатого вала 5. Полушайбы удерживаются от вращения за счет выступов на нижних полушайбах, входящих в пазы на торцах крышки 4 коренного подшипника. Величина осевого зазора составляет 0,06—0,162 мм. На переднем конце коленчатого вала на шпонках установлены ведущая звездочка 6 (рис. 4.116.) привода распределительных валов, втулка 5 и шкив-демпфер 2. Все эти детали стянуты болтом 1, ввертываемым в передний торец коленчатого вала. Между звездочкой и втулкой установлено резиновое уплотнительное кольцом округлого сечения. На цилиндрической поверхности шкива-демпфера коленчатого вала выполнена риска для определения ВМТ первого цилиндра при установке привода распределительных валов. При совмещении метки на шкиве-демпфере с ребром-указателем на крышке цепи поршень первого цилиндра находится в ВМТ. Кроме того, на шкиве-демпфере выполнен специальный зубчатый диск (диск синхронизации) с числом зубьев 60 минус 2 зуба, который обеспечивает работу датчика положения коленчатого вала. Передний конец коленчатого вала уплотнен резиновым сальником 3, запрессованным в крышку цепи. Надежная работа сальника обеспечивается центровкой крышки цепи на двух штифтах-втулках, запрессованных в переднем торце блока цилиндров. Задний конец коленчатого вала также уплотнен резиновым сальником 5 (рис. 4.117), запрессованным в крышку 4, которая крепится к заднему торцу блока цилиндров. Маховик. Маховик отлит из серого чугуна, установлен на посадочный выступ и штифт фланца коленчатого вала и крепится к нему шестью болтами М8, имеющими самоконтрящуюся резьбу. Для надежности крепления головки болтов прижимаются к стальной термообработанной шайбе. На маховик напрессован зубчатый обод для пуска двигателя стартером. К заднему торцу маховика шестью болтами М8 прикреплено сцепление. В центральное отверстие маховика устанавливаются распорная втулка 9 и подшипник 8 первичного вала коробки передач. Вкладыши. Коренные и шатунные подшипники коленчатого вала состоят из тонкостенных вкладышей, изготовленных из малоуглеродистой стальной ленты, залитой тонким слоем антифрикционного высокооловянистого алюминиевого сплава. Толщина коренного вкладыша — 2,5—2,508 мм, шатунного — 2,0—2,008 мм. В каждом подшипнике установлено по два вкладыша. Осевому перемещению и проворачиванию вкладышей в постелях блока и в шатунах препятствуют фиксирующие выступы на вкладышах, входящих в соответствующие пазы в постелях блока или в шатунах. Верхние вкладыши коренных подшипников с канавками и отверстиями, нижние — без канавок и отверстий. Через отверстие верхнего вкладыша масло поступает к подшипникам из канала в постели блока, а через отверстия в коленчатом валу — к шатунным подшипникам. Отверстие в шатунных вкладышах совпадает с отверстием в шатуне. Ширина коренных вкладышей 28,0 мм, шатунных — 20,5 мм. Диаметральный зазор между шейкой и вкладышами составляет 0,019—0,073 мм для коренных и 0,009—0,063 мм для шатунных подшипников. |